地方の解体業から世界のDX企業へ。シーパーツが実現した「利益最大化」と「残業ゼロ」の好循環

「日々の業務に追われ、会社の成長戦略を描けない」「地方では優秀な人材の確保や新規顧客の開拓が難しい」…そんな悩みを抱える経営者や担当者の方も多いのではないでしょうか。

山口県に本社を置く株式会社シーパーツも、かつては同様の課題に直面していました。しかし今、同社は自社開発のDXツールを武器に、生産性を飛躍的に向上させ、海外のバイヤーからも注目される存在へと変貌を遂げています。本記事では、地方の自動車リサイクル工場が、いかにして「利益の最大化」と「従業員の働きがい」を両立させるDXを成し遂げたのか、その軌跡と成功の秘訣に迫ります。

導入企業情報

|

株式会社シーパーツの岡本社長 |

企業名: 株式会社シーパーツ 業界:小売業 |

導入前の課題(ビフォー)

かつてのシーパーツは、多くの地方企業が抱える典型的な課題に直面していました。

【属人的な業務とアナログ管理】

車両や部品の管理は手作業で行われ、膨大な紙の書類が発生。業務の進捗は個人の経験や勘に頼る部分が大きく、ノウハウの共有や新人教育に時間がかかっていました。

【限定的な販売チャネル】

商談は、工場に常駐する一部のバイヤーとの対面取引が中心でした。そのため、マーケット価格が不透明になりがちで、より高い価格で販売できる機会を逃している可能性がありました。

【新規顧客・海外販路開拓の壁】

地方という立地もあり、新たな顧客、特に海外のバイヤーとの接点を持つことは容易ではありませんでした。営業活動にも限界があり、事業拡大の大きな障壁となっていました。

【労働環境の改善】

効率化が進まない現場では、無駄な作業が発生しやすく、従業員の負担が課題となっていました。

取り組み内容・導入したDX施策 (アクション)

これらの課題を根本から解決するため、シーパーツは外部のシステム会社に頼るのではなく、現場の声を吸い上げながら自社で独自のDXツールを開発する道を選びました。約10年という歳月をかけて磨き上げられた、その核心となる3つの施策を紹介します。

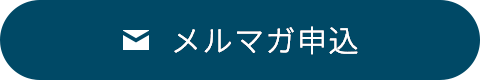

1. 全業務フローをDX化する管理システム「TAPRAS(タプラス)」

自動車の仕入れから、部品の解体、販売、出荷、さらには行政への解体報告まで、リサイクルに関わる全業務フローを一元管理するシステムです。

【見える化の徹底】

営業担当が仕入れ前に入力した車両情報は、即座に国内外のバイヤーに公開され、商談を開始できます。注文が入ると現場に解体指示書が発行され、誰がどの作業をしているかがリアルタイムで把握可能に。これにより、業務の進捗管理が容易になり、部門間の連携もスムーズになりました。

【ペーパーレス化】

これまで紙で管理していた情報をすべてデジタル化。これにより、書類探しの手間や保管コストが削減され、情報の確認ミスも大幅に減少しました。

[管理システム「TAPRAS(タプラス)」]

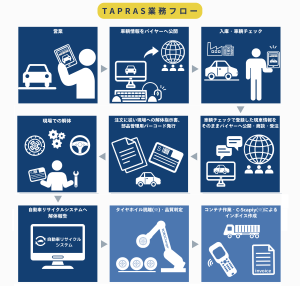

2. 利益を最大化するオークションサイト「GAPRAS(ギャプラス)」

シーパーツのDXを象徴するのが、ビジネスモデル特許も取得したBtoBオークションプラットフォーム「GAPRAS」です。

【車両 vs 部品の「天秤オークション」】

1台の車に対し、「中古車まるごと」の入札と、「エンジン」「ドア」といった「部品ごと」の入札を同時に受け付けます。そして、最終的に「部品の合計金額」と「中古車の金額」を天秤にかけ、より高値となった組み合わせで落札者を自動的に決定します。

【機会損失の撲滅】

この仕組みにより、「どの部品を外し、どの車をそのまま売るべきか」という最も利益の出る判断をシステムが自動で行ってくれるため、経験や勘に頼る必要がありません。これにより、1台あたりの売上単価は飛躍的に向上しました。

[GAPRASの利益最大化イメージ]

3. 匠の技をロボットで再現「ROBO Changer(ロボチェンジャー)」

リユース部品の中でも特に需要が高いタイヤとホイール。その離脱作業は重労働かつ、ホイールを傷つけないための熟練の技術が必要でした。シーパーツは安川電機と共同で、この作業を自動化するロボットを開発しました。

【圧倒的な効率化と品質の安定】

タイヤ1本あたり約2分半という驚異的なスピードで、リユース価値を損なうことなくホイールを取り外します。ロボットなので長時間作業でも効率が落ちず、作業品質も均一化。これまで2年かかっていた作業員の育成時間も大幅に短縮されました。

【客観的な品質評価】

ロボットはレーザーとカメラでタイヤの残り溝やひび割れの状態を正確に測定・データ化。S~Eの分かりやすいランクで品質を表示することで、バイヤーは安心して購入でき、クレームの削減にも繋がっています。

[ROBO Changer(ロボチェンジャー)]

導入後の成果・効果 (アフター)

現場起点のDXは、同社に大きな変化をもたらしました。

定量的成果

【残業ほぼゼロを達成】

業務の無駄がなくなり、工場の残業時間はほぼ0時間に。

【売上単価が大幅に向上】

GAPRASの導入により、1台あたりの車の価値を最大化できるようになり、同業他社と比べても高い収益性を実現。

【生産性の向上】

タイヤ離脱ロボットにより、1日約200本のタイヤ離脱が可能に。

【有給休暇消化率の増加】

業務効率化により、従業員が休みを取りやすい環境が整備されました。

定性的成果

【多様な人材が活躍する職場へ】

業務が標準化され、力仕事も自動化されたことで、性別や年齢、国籍に関わらず誰もが活躍できる環境が実現。現在、貿易業務はすべて女性が担当しています。時短勤務など柔軟な働き方にも対応し、「やまぐち子育て応援企業」などの認定も受けています。

【グローバルな販路拡大】

システムを通じて海外のバイヤーとの取引が急増。今では売上の多くを海外が占めるまでになりました。

【従業員のエンゲージメント向上】

無駄な作業がなくなり、自社の成長を実感できるようになったことで、従業員のモチベーションが向上。働きやすい環境が評価され「日本でいちばん大切にしたい会社審査委員長特別賞」を受賞しました。

成功のポイント・工夫した点

シーパーツのDXはなぜ成功したのでしょうか。その秘訣は、単にツールを導入しただけではない、徹底した現場主義と経営哲学にありました。

【現場の課題を徹底的に吸い上げた「自社開発」】

「自分たちが本当に使いやすいものを」。その一心で、システム開発のプロがいない状態から、現場と事務所が一体となって10年かけてシステムを育て上げました。現場のニーズに即応して改善を繰り返せる内製化こそが、成功の最大の要因です。

【ハードとソフトを融合させる「ハイブリッド開発力」】

ソフトウェア(TAPRAS、GAPRAS)だけでなく、現場の課題を解決するハードウェア(ROBO Changer)まで自社で開発・改良できる技術力も同社の大きな強みです。

【経営者の強い覚悟とリーダーシップ】

創業家以外から初めて社長に就任した岡本社長自身が、もともと整備士であり、中古部品を探して修理をしていた経験を持ちます。現場を知り尽くしているからこそ、DXの必要性を誰よりも理解し、粘り強く改革を推進することができました。

【「社員の働きやすさ」を追求する経営姿勢】

DXを単なる効率化の手段と捉えず、従業員の負担を減らし、働きがいを高めるための投資と位置づけています。残業ゼロの実現や福利厚生の充実は、社員の定着と生産性向上という好循環を生み出しています。

[働きがいのある職場]

今後の検討課題

大きな成功を収めたシーパーツですが、挑戦はまだ続きます。今後の課題は、使用済み自動車が将来的に減少していくことを見据え、自社開発したプラットフォーム「GAPRAS」の価値をさらに高めていくことです。「自動車リユース部品を探すなら、まずGAPRASを見る」。国内外のバイヤーにとって、そんな当たり前の存在になることを目指し、さらなる機能拡充と認知度向上に取り組んでいきます。

[自動車部品で作ったシーパーツ社のマスコット「シーガ」が社屋の前でお出迎え]

この記事を読んで、自社の業務プロセスの中に「もしかしたら、もっと効率化できるのでは?」「この作業、実は価値を生まない“無駄”なのかもしれない」と感じた点はありませんでしたか?

シーパーツの事例は、DXが単なるITツールの導入ではなく、ビジネスモデルそのものを変革し、従業員の働きがいと企業の成長を同時に実現する強力な経営戦略であることを示しています。自社の課題と向き合い、現場の知恵を結集すること。その一歩が、未来を切り拓くDXの始まりなのかもしれません。

関連情報・ナビゲーション

テレワーク実践事例サイトはこちら

お問い合わせ

日本テレワーク協会 窓口 guide@japan-telework.or.jp (お手数ですが、@を半角に替えてください)